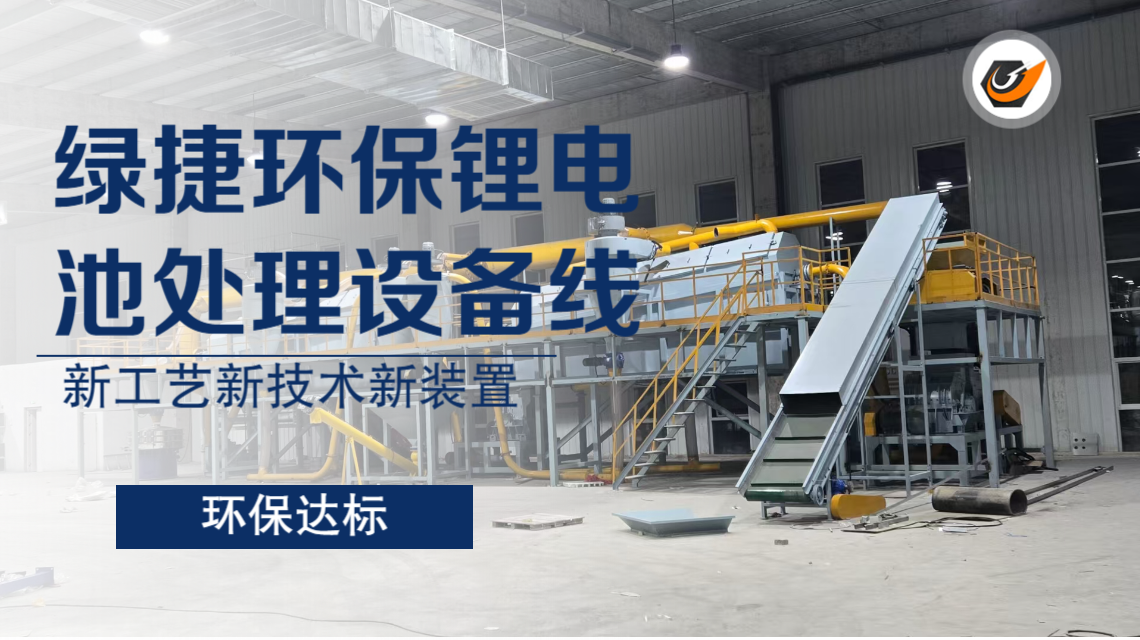

在新能源产业高速发展的浪潮中,锂电池作为核心能源载体,正推动电动汽车、储能系统等领域的革命性突破。然而,随着电池寿命的终结,海量退役锂电池的处置问题成为全球性挑战——若处理不当,不仅会造成钴、锂、镍等稀有资源的浪费,更可能引发严重的环境污染与安全隐患。绿捷锂电池热解处理装备以“环保性、资源回收性、高效性、经济性”为核心,通过创新技术突破传统回收瓶颈,构建了“破碎-热解-分选-再生”的全流程绿色闭环,为锂电池循环再生开辟新路径,成为推动新能源产业健康可持续发展的关键力量。 一、技术革新:破解行业痛点,定义绿色回收新标准

绿捷锂电池回收处理设备的核心竞争力源于其独创的“热解处理+智能分选”技术体系,精准攻克锂电池回收的三大核心难题:

1. 低温热解技术:安全与环保的双重突破

绿捷装备采用低温无氧热解工艺(400-600℃),在惰性气体保护下精准分解电池中的电解液、隔膜及有机粘结剂。这一过程避免了传统焚烧工艺产生的大量有毒气体与二次污染,同时通过多级冷凝回收系统,将电解液中的有机溶剂回收率提升至99%,废气经催化燃烧与净化处理,排放指标远优于欧盟环保标准。热解后的物料结构松散,为后续分选创造理想条件,实现“源头净化、资源预分离”。

2. 带电破碎技术:效率与安全的革命性提升

传统回收需对电池进行耗时的预放电处理,存在短路起火风险。绿捷装备突破性地实现带电破碎技术,在氮气保护环境下(氧含量≤2%)直接对带电电池进行破碎,彻底消除放电环节的安全隐患与能耗损失。配合智能监控系统实时调控温度与氧含量,破碎效率提升50%,为全流程自动化、连续化生产奠定基础。

3. 智能多级分选系统:资源高值化的“精密手术刀”

绿捷装备集成磁选、涡电流分选、气流分选、比重分选及AI图像识别技术,构建“毫米级”精准分选体系:磁选与涡电流分选高效分离铜铝箔,回收率≥99.5%,纯度达99%以上;气流分选基于密度差异精准分离正负极粉、隔膜等高价值组分,黑粉纯度超99%;AI系统动态优化分选参数,适应不同电池类型与状态,实现精细化分离。通过这一体系,废旧电池中的锂、钴、镍等金属资源得以高纯度回收,直接回用于电池制造,形成闭环循环。

二、多维价值:绿色效益与经济效益的深度融合

1. 资源价值:挖掘“城市矿山”,缓解矿产压力

废旧锂电池被视为“城市矿山”,绿捷装备通过高回收率技术,年处理万吨电池可回收数百吨高纯度锂、钴、镍等金属,减少60%以上原生矿产开采需求。例如,回收的碳酸锂可直接用于新电池生产,实现资源的高效循环,保障产业链供应链安全。

2. 经济价值:降本增效,驱动产业升级

成本优势:低温热解替代高温焚烧,能耗降低80%;智能分选提升回收率,单吨处理成本降低40%,显著增强企业盈利能力。

产业链协同:绿捷与宁德时代、比亚迪等头部企业合作,构建“生产-使用-回收-再生”闭环体系,降低电池全生命周期成本,推动行业向绿色化、智能化转型。

3. 社会价值:树立标杆,引领行业变革

一、技术革新:破解行业痛点,定义绿色回收新标准

绿捷锂电池回收处理设备的核心竞争力源于其独创的“热解处理+智能分选”技术体系,精准攻克锂电池回收的三大核心难题:

1. 低温热解技术:安全与环保的双重突破

绿捷装备采用低温无氧热解工艺(400-600℃),在惰性气体保护下精准分解电池中的电解液、隔膜及有机粘结剂。这一过程避免了传统焚烧工艺产生的大量有毒气体与二次污染,同时通过多级冷凝回收系统,将电解液中的有机溶剂回收率提升至99%,废气经催化燃烧与净化处理,排放指标远优于欧盟环保标准。热解后的物料结构松散,为后续分选创造理想条件,实现“源头净化、资源预分离”。

2. 带电破碎技术:效率与安全的革命性提升

传统回收需对电池进行耗时的预放电处理,存在短路起火风险。绿捷装备突破性地实现带电破碎技术,在氮气保护环境下(氧含量≤2%)直接对带电电池进行破碎,彻底消除放电环节的安全隐患与能耗损失。配合智能监控系统实时调控温度与氧含量,破碎效率提升50%,为全流程自动化、连续化生产奠定基础。

3. 智能多级分选系统:资源高值化的“精密手术刀”

绿捷装备集成磁选、涡电流分选、气流分选、比重分选及AI图像识别技术,构建“毫米级”精准分选体系:磁选与涡电流分选高效分离铜铝箔,回收率≥99.5%,纯度达99%以上;气流分选基于密度差异精准分离正负极粉、隔膜等高价值组分,黑粉纯度超99%;AI系统动态优化分选参数,适应不同电池类型与状态,实现精细化分离。通过这一体系,废旧电池中的锂、钴、镍等金属资源得以高纯度回收,直接回用于电池制造,形成闭环循环。

二、多维价值:绿色效益与经济效益的深度融合

1. 资源价值:挖掘“城市矿山”,缓解矿产压力

废旧锂电池被视为“城市矿山”,绿捷装备通过高回收率技术,年处理万吨电池可回收数百吨高纯度锂、钴、镍等金属,减少60%以上原生矿产开采需求。例如,回收的碳酸锂可直接用于新电池生产,实现资源的高效循环,保障产业链供应链安全。

2. 经济价值:降本增效,驱动产业升级

成本优势:低温热解替代高温焚烧,能耗降低80%;智能分选提升回收率,单吨处理成本降低40%,显著增强企业盈利能力。

产业链协同:绿捷与宁德时代、比亚迪等头部企业合作,构建“生产-使用-回收-再生”闭环体系,降低电池全生命周期成本,推动行业向绿色化、智能化转型。

3. 社会价值:树立标杆,引领行业变革

绿捷锂电池回收处理技术被纳入《动力锂电池物理法回收技术规范》,推动行业从“粗放拆解”迈向“精细化、标准化”。其设备已在湖南、江西、江苏等地落地应用,年处理量超10万吨,成为行业标杆项目,为地方经济发展注入绿色动能。

三、智能与可持续:打造未来绿色工厂的典范

绿捷装备以“高智能化、低能耗”为目标,构建新一代电池循环再生工厂:全流程自动化:从破碎、热解到分选,全程由PLC智能系统控制,减少人工干预,实现24小时连续化生产,单线年处理能力达万吨级。

模块化设计:设备可灵活适配不同规模与电池类型,满足多样化市场需求,推动区域回收网络建设。低碳化运营:余热回收系统将热解废气转化为清洁能源,综合能耗降低15%-20%,践行绿色生产理念。绿捷锂电池热解处理装备以技术创新为纽带,连接了资源循环与环境保护,以效率驱动了产业升级,以智能化重塑了绿色工厂。其成功应用不仅为废旧锂电池提供了“新去处”,更在减少污染、保障资源安全、践行“双碳”战略中展现出强大的绿色力量。作为锂电回收领域的“中国方案”,绿捷正以科技之力推动“退役电池”向“城市矿山”蜕变,为全球新能源产业的可持续发展贡献智慧,书写循环经济的新篇章。

发布时间:2025-09-17

发布时间:2025-09-17 发布时间:2025-09-17

发布时间:2025-09-17