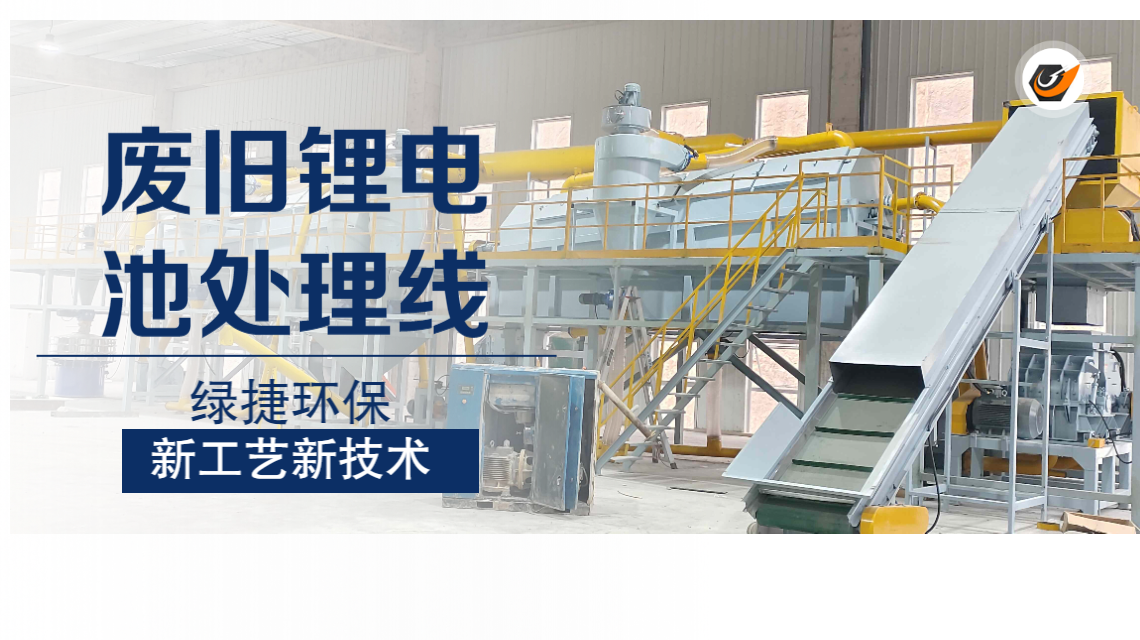

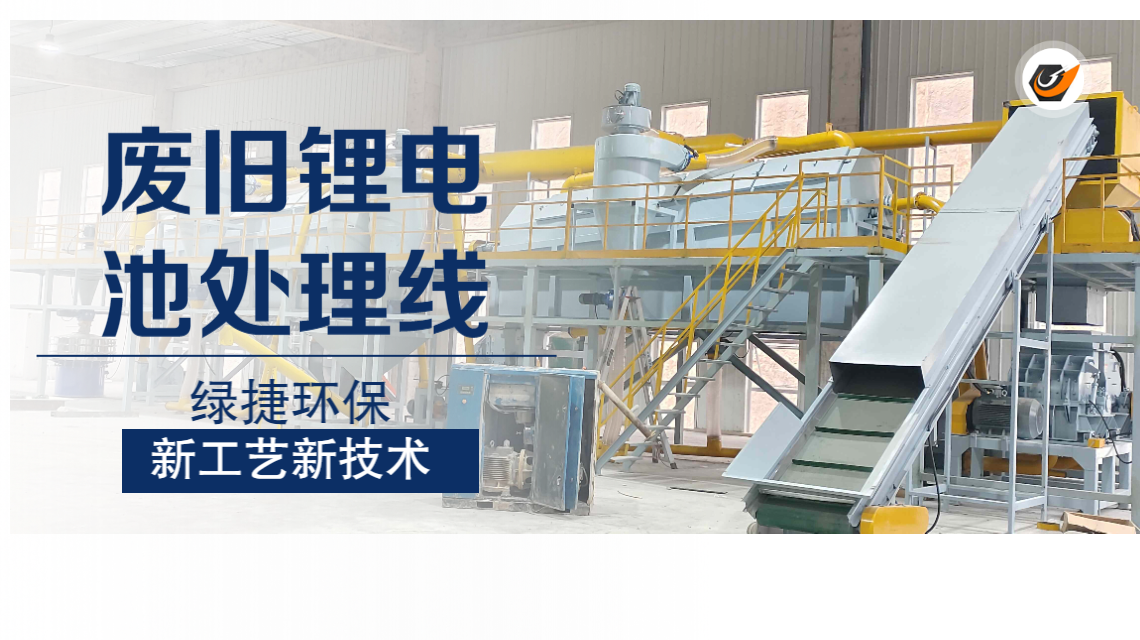

在新能源产业迅猛发展的今天,锂电池作为核心动力源被广泛应用于电动汽车、储能系统及消费电子领域。随着锂电池退役潮的到来,如何高效、环保地回收处理废旧电池,实现资源循环利用,已成为全球关注的焦点。温县绿捷环保机械有限公司凭借深厚的技术积累与创新精神,推出了一套完整的锂电池回收处理设备系统涵盖破碎、热解、分选、环保处理等全流程,为行业提供了高效、安全、环保的解决方案。

一、整体工艺流程布局:科学高效,环环相扣

绿捷环保的锂电池处理设备采用“破碎—烘干—热解—分选—环保净化”一体化工艺路线,整体布局合理,流程紧凑。设备总尺寸达长57米、宽12米、高6米,整机重量约70000kg,具备强大的处理能力,**每小时产量可达1000-1500kg,适用于大规模工业化生产。

核心工艺流程如下:

1. 人工上料 → 链板输送 → 一级破碎 → 螺旋进料 → 烘干炉干化 → 水冷螺旋出料

2. 热解处理 → 二次燃烧 → 极冷塔骤冷 → 喷淋塔洗涤 → 旋风分离 → 脉冲除尘 → 催化燃烧净化 → 排放

二、核心技术参数:高产能、高回收率、高纯度该流程实现了从废电池包到正负极材料粉(黑粉)、铜、铝等有价金属的高效回收,同时确保废气、粉尘达标排放。

根据设备技术参数,绿捷锂电池处理系统具备以下核心指标:

电机电压:380V/220V,电机功率:870kW。处理对象:各类规格锂电池材料

回收率:正负极材料粉(黑粉)≥98%,铝粉 ≥98%,铜粉 ≥98%

纯度:黑粉 ≥99%,铝粉 ≥98%(含少量塑料粉), 铜粉 ≥98%(含少量杂质)

车间粉尘浓度:<20mg/m³,符合国家环保标准

三、关键工艺环节详解

1. 破碎与烘干环节

废电池包由人工投入链板输送机,经密封输送至一级破碎机。采用锤击式破碎机,主轴为热处理合金钢,刀具为H13合金钢,强度高、耐磨性好,破碎粒度控制在5-8mm,脱粉率达80%。破碎后物料通过螺旋系统送入电加热烘干炉,炉温控制在100-650℃,物料停留15-20分钟,实现彻底干化。

2. 热解与环保处理系统

烘干物料进入热解炉后,产生的可燃废气进入二次燃烧室,在1100℃高温下彻底燃烧,有效分解有害物质。尾气随后进入极冷塔,通过双流体喷枪雾化冷却,烟气在1秒内从600℃骤降至100℃以下,有效抑制二噁英再生。冷却后的烟气经喷淋塔洗涤除尘,再通过旋风分离器和脉冲布袋除尘器进一步净化。

脉冲除尘器采用耐高温滤袋,PLC自动控制清灰,确保系统阻力稳定。废气进入活性炭吸附+催化燃烧装置,实现有机物的高效脱附与氧化,生成CO₂和H₂O,无二次污染,且热量可循环利用,显著降低能耗。

3. 精细分选系统:多级分离,高纯度回收

分选环节采用“磁选+气流分选+比重分选+振动筛分”复合工艺:

磁选机:去除铁、不锈钢等磁性杂质,磁力达5400高斯。

滚筒筛分机:自清式设计,筛网可拆卸,有效防止堵塞。

气流比重分选机:通过调节风速、振动频率和分选角度,实现铜铝高效分离,铜纯度达98%以上,铝纯度达98%以上。

超声波振动筛:多层筛网(8目/140目),精准分离不同粒径物料。

4. 打粉与研磨系统

经过分选的正负极材料进入**涡轮研磨机**,通过高速摩擦使黑粉从金属箔上脱落,铜铝形成球状颗粒,进一步提升分离效率。系统配备水冷装置,确保设备稳定运行。

四、主要设备配置亮点

撕碎机 800型 双电机驱动,功率44kW,适合大块物料预破碎

破碎机 1000型 锤击式,合金钢刀具,脱粉率高

滚筒筛 15-8000 筛分面积42m²,自动清筛,效率高

脉冲除尘器 2500-480 PLC控制,过滤精度高

催化燃烧设备 1900型 活性炭吸附+催化氧化,节能无污染

吨包称重包装机 下称重式 自动称重、包装,提升自动化水平

五、绿色循环,智造未来

温县绿捷环保机械有限公司凭借30年行业深耕,已获得多项**实用新型专利**及**质量管理体系认证**,产品远销海内外。其锂电池回收处理系统不仅实现了资源的高效回收,更在环保、节能、智能化方面树立了行业标杆。在“双碳”目标引领下,绿捷环保将继续以技术创新为驱动,为全球新能源产业的可持续发展贡献力量。

发布时间:2025-11-13

发布时间:2025-11-13 发布时间:2025-11-13

发布时间:2025-11-13